2月9日付で、全国工業高校高等学校長協会主催ジュニアマイスター顕彰の平成26年度後期認定の発表がありました。

ジュニアマイスター顕彰は、工業系学科の生徒が、その専門に関わる知識・技術・技能を習得し、自信と誇りを持って産業界で活躍できるように励ますことを目的として実施されています。国家資格や技能講習など、検定または発表会、コンクールなどのそれぞれのグレードに応じてポイントが定められており、ポイント合計が30pでシルバー、45pでゴールドの認定申請ができます。

今回認定されたのは3年生7名、2年生が2名の合計9名で、それぞれゴールド4名 シルバー5名となりました。おめでとうございます。

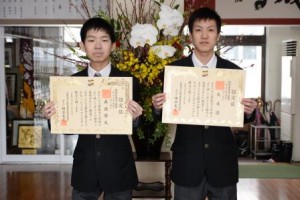

上段写真2枚ゴールド認定者4名 左から機械システム科3年 宮本 大輝君(電気工事士、ボイラー、危険物乙種、計算技術1級など合格)、桑島 涼介君(電気工事士、ボイラー、危険物乙種、計算技術1級など合格)、奥出 啓太君(電気工事士、ボイラー、危険物乙種全類、計算技術1級など合格)、大波 諒君(電気工事士、ボイラー、危険物乙種、計算技術1級など合格)

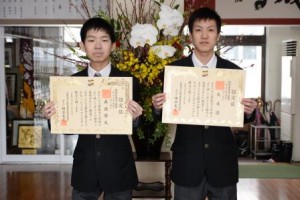

下段写真2枚シルバー認定者5名 左から機械システム科3年 横山 翔偉君(電気工事士、ボイラー、危険物乙種全類、計算技術2級など合格)、中森 優一君(電気工事士、ボイラー、危険物乙種、計算技術2級など合格)、小柳 勇介君(ボイラー、危険物乙種、計算技術2級など合格)、自動車科2年 藤元 涼太君(電気工事士、ボイラー、危険物乙種全類など合格)、機械システム科2年 山本 恭平君(ボイラー、危険物乙種、計算技術1級など合格)

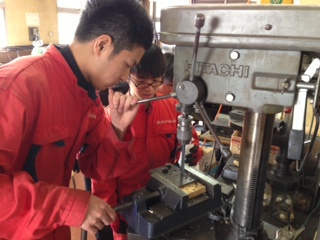

紹介のとおり9名とも素晴らしい資格を取得しています。機械システム科3年生7名は2/28に行われる卒業式においても技術賞を受賞する予定です。まさに3年間の弛まぬ努力がここに実りました。勿論この3年生たちの進路結果が特に良好だったことは言うまでもありません。また、2年生で早くも2名がシルバーを受賞しています。今後大いに期待できます。

さあ、1、2年生の皆さんもこのような先輩方を手本として頑張ってください。あらためて9名の皆さん、ジュニアマイスター認定おめでとう!!