年も改まり「北海道ハンドメイドエコカーコンテスト2012」が来月に迫ってきました。今回は、昨年12月29日と今年1月5日~10日までの作業について、1月10日に「北海道新聞社」により取材をしていただきました。

その様子と合わせてご紹介いたします。

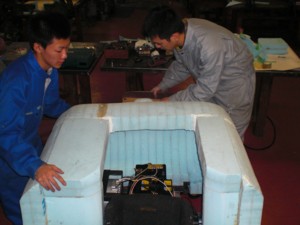

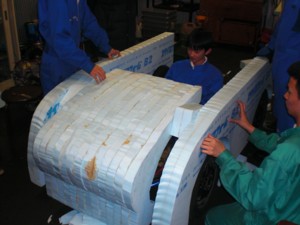

| ボ デ ー 作 業 |

|

|

|

| ボデー前後を仮組みしました。 |

フロント部分を開閉できるようにします。 |

|

|

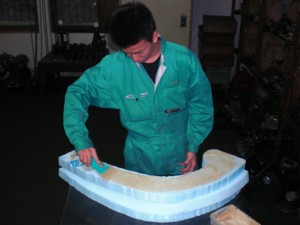

| ボデー屋根部のフレームを支える台座を作ります。 |

完成です。 |

|

|

| 台座をボデーに付けフレームを通す穴を空けます。 |

フレーム装着後ピラーを作成します。 |

|

|

| Aピラーを装着しました。 |

おおまかな屋根が完成しました。 |

|

|

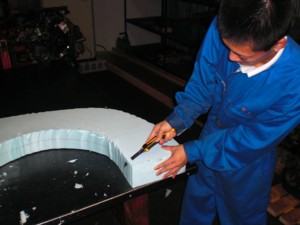

| 屋根部を削り形を整え完成しました。 |

リヤ部分も形を整えます。 |

|

|

| 裏側も整えます。 |

細かい部分を削り調整します。 |

|

|

| 仮組みの様子。 |

フロントにステーが入り、独立で開きます。 |

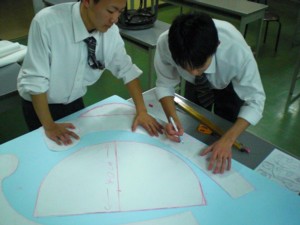

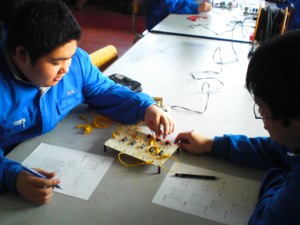

| 電 装 作 業 |

|

|

|

| スイッチパネルを作成します。 |

パネルをカットし仮合わせ。 |

|

|

| パネル完成です。 |

|

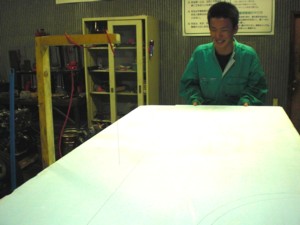

| 北海道新聞社取材の様子 |

|

|

|

| ステー部分の最終調整をしています。 |

隙間に発泡ウレタンを充填しています。 |

|

|

| リヤフレーム用ヒンジを溶接中です。 |

次回リヤ側屋根が取り付けられます。 |

現在まで作業はほぼ予定通りに進んでいます。参加している生徒も冬休みをほぼ返上して頑張っています。

残り1ヶ月ほどでコンテストが始まりますが、生徒達の頑張りで無事に完成できそうです。

また作業が進みましたら更新しますので、今後もよろしくお願いいたします。

【前回記事【自動車科】北海道エコカーコンテストに向け車両製作を開始しました②】

https://www.asahikawa-jitsugyo.ed.jp/?p=14145

【北海道ハンドメイドエコカーコンテスト2012(北海道庁HP)】

http://www.pref.hokkaido.lg.jp/kz/ssg/zisedaizidousyasyuseki.htm

【札幌モーターショー2012ホームページ】

http://sapporomotorshow.jp/index.html